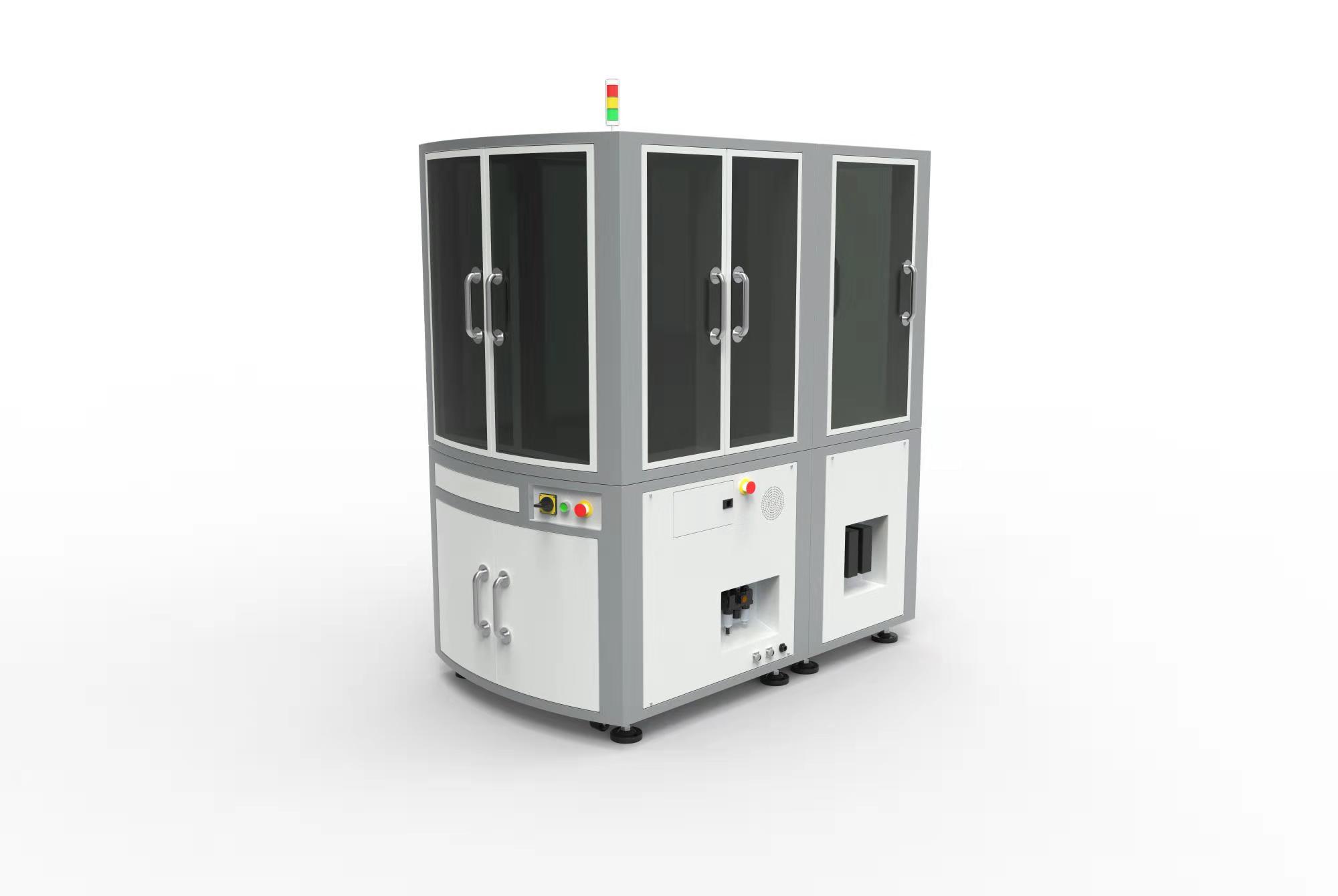

1. 高精度:光学视觉检测设备采用高分辨率的相机和先进的图像处理算法,可以对螺栓的尺寸和形状进行精确测量,检测精度可达微米级别。

2. 高效率:光学视觉检测设备可以实现自动化检测,大大提高了检测效率,减少了人工干预,降低了生产成本。

3. 高可靠性:光学视觉检测设备采用非接触式检测方式,不会对螺栓造成损伤,同时可以避免人为因素的影响,提高了检测的可靠性和稳定性。

4. 多功能性:光学视觉检测设备不仅可以检测螺栓的尺寸和形状,还可以检测螺栓的表面缺陷,如裂纹、划痕、腐蚀等,具有很强的多功能性。

裂纹或条痕:这些缺陷通常是在原材料中就存在的,沿螺纹、光杆或头部纵向延伸的细直线或光滑曲线。

凹痕:凹痕是由于锻造或镦锻过程中金属未填满而产生的浅坑或凹陷,通常由于切屑、剪切毛刺或原材料的锈层造成。

皱纹:在锻造过程中,由于体积不足和形状不一造成的材料位移,导致螺栓表面出现金属折叠现象。

切痕:由于制造工具在螺栓表面上的运动不当而产生的纵向或圆周方向的浅沟槽。

损伤:螺栓在制造和运输过程中受外界影响而产生的刻痕,如凹陷、擦伤、缺口和凿槽。

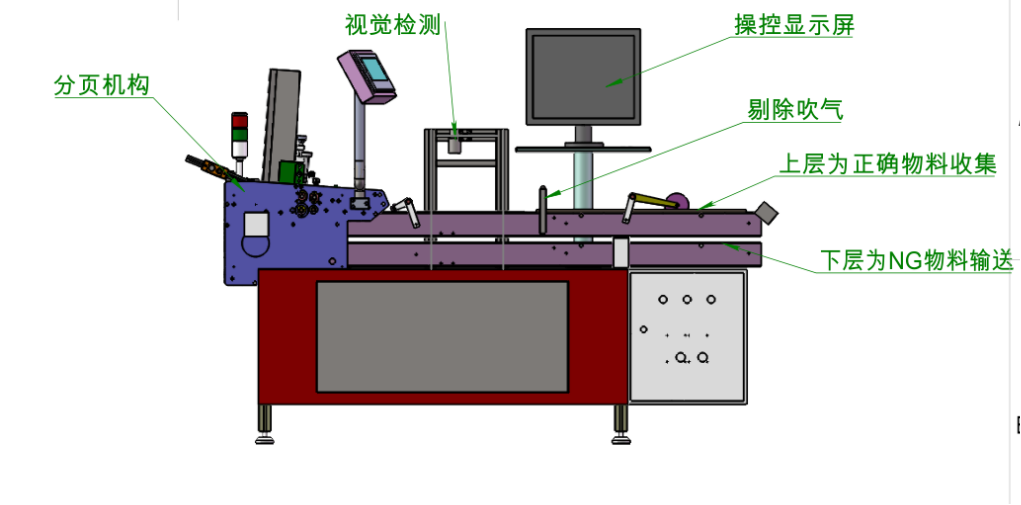

机器视觉检测螺栓主要依赖于光学技术和图像处理技术。其工作原理大致可以分为以下几个步骤:

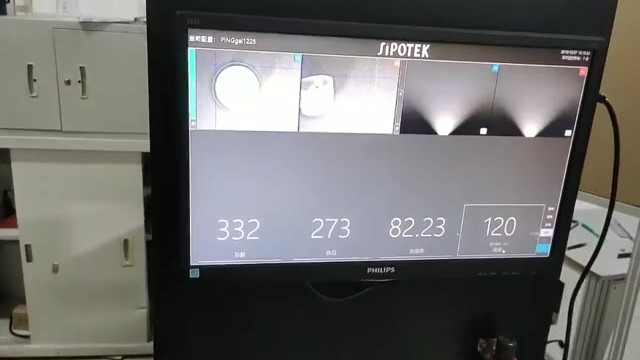

图像采集:通过CCD相机或摄像头拍摄螺栓的图像。这些相机通常具备高分辨率和高速拍摄能力,以确保能够捕捉到螺栓的细微特征。

图像预处理:对采集到的图像进行预处理,包括去噪、增强对比度、边缘检测等,以便后续分析。

特征提取:利用图像处理技术提取螺栓的关键特征,如尺寸、形状、纹理等。

缺陷识别:将提取的特征与预设的标准进行比较,识别出螺栓的缺陷。这一过程通常依赖于先进的算法和模型,如机器学习算法。

结果输出:将检测结果以图形或数据的形式输出,供生产人员参考和处理。

光学视觉检测设备在制造业中的应用优势有哪些呢?

提高生产线效率:视觉检测技术能够实时、准确地检测螺栓的质量和外观,避免了传统人工检测中可能存在的疏忽和误判。这大大提高了生产线的效率和速度,减少了人力资源和时间的浪费。

节约成本:引入光学视觉检测设备可以减少对人工检测的需求,降低了劳动力成本。同时,机器视觉系统能够长时间稳定地工作而无需休息,进一步节约了人力资源和相关培训投入的成本。

提高产品质量:光学视觉检测具有高精度、高稳定性和高一致性的特点,能够检测出人眼无法察觉的微小缺陷或不良品。通过及时发现并淘汰次品,提高了产品的质量,减少了客户投诉和售后维修成本,增强了企业的声誉和竞争力。

光学视觉检测设备在螺栓检测中的应用具有显著的优势和广阔的前景。通过机器视觉检测技术,企业可以实现螺栓的快速、准确检测,提高生产效率和产品质量,降低生产成本,增强市场竞争力。随着技术的不断演进和进步,机器视觉检测技术将在制造业中发挥更加重要的作用。